Die additive Fertigung, besser bekannt als 3D-Druck, hat sich von einer experimentellen Technologie zu einer revolutionären Kraft in der modernen Produktion entwickelt. Was in den 1980er Jahren als Methode zum schnellen Prototyping begann, transformiert heute ganze Industriezweige – von der Medizintechnik über die Luft- und Raumfahrt bis hin zur Konsumgüterproduktion. Durch die schichtweise Materialauftragung ermöglicht der 3D-Druck Geometrien und Strukturen, die mit konventionellen Fertigungsverfahren nicht realisierbar wären.

Im Jahr 2026 steht die additive Fertigung an einem entscheidenden Wendepunkt: Die Kombination aus immer leistungsfähigeren Drucksystemen, erweiterten Materialoptionen und optimierten Algorithmen hat die Produktionsgeschwindigkeit erhöht und gleichzeitig die Kosten gesenkt. Dies macht den 3D-Druck nicht nur für Spezialanwendungen, sondern zunehmend auch für die Serienproduktion attraktiv. Besonders bemerkenswert ist die Nachhaltigkeit dieser Fertigungsmethode, die durch materialeffizientes Arbeiten, lokale Produktion und die Möglichkeit komplexer Leichtbaustrukturen einen wichtigen Beitrag zur umweltfreundlicheren Industrie der Zukunft leistet.

3D-Druck heute: Über 21% jährliches Wachstum seit 2020, mit einem Marktvolumen von mehr als 50 Milliarden Dollar im Jahr 2025.

Materialdiversität: Moderne 3D-Drucker verarbeiten über 250 verschiedene Materialien – von Kunststoffen und Metallen bis hin zu Keramik, Verbundwerkstoffen und sogar Biomaterialien.

Nachhaltigkeitsfaktor: Bis zu 90% weniger Materialverschwendung im Vergleich zu subtraktiven Fertigungsmethoden wie Fräsen oder Drehen.

3D-Druck-Technologie: Grundlagen der modernen Fertigung

Die 3D-Druck-Technologie hat in den letzten Jahren einen revolutionären Wandel in der Fertigungsindustrie eingeleitet und stellt die Grundlage für zahlreiche moderne Produktionsverfahren dar. Im Kern basiert diese Technologie auf dem additiven Fertigungsprinzip, bei dem Objekte Schicht für Schicht aus verschiedenen Materialien wie Kunststoffen, Metallen oder sogar biologischen Substanzen aufgebaut werden. Diese Innovation ermöglicht nicht nur komplexe Geometrien und individuelle Anpassungen, sondern beeinflusst auch maßgeblich das kulturelle und alltägliche Leben in vielen Bereichen, von der Medizintechnik bis hin zur Konsumgüterproduktion. Die Vielseitigkeit des 3D-Drucks eröffnet neue Möglichkeiten für Prototyping, Kleinserienproduktion und sogar für die Herstellung von Ersatzteilen, wodurch herkömmliche Produktionsketten effizienter und nachhaltiger gestaltet werden können.

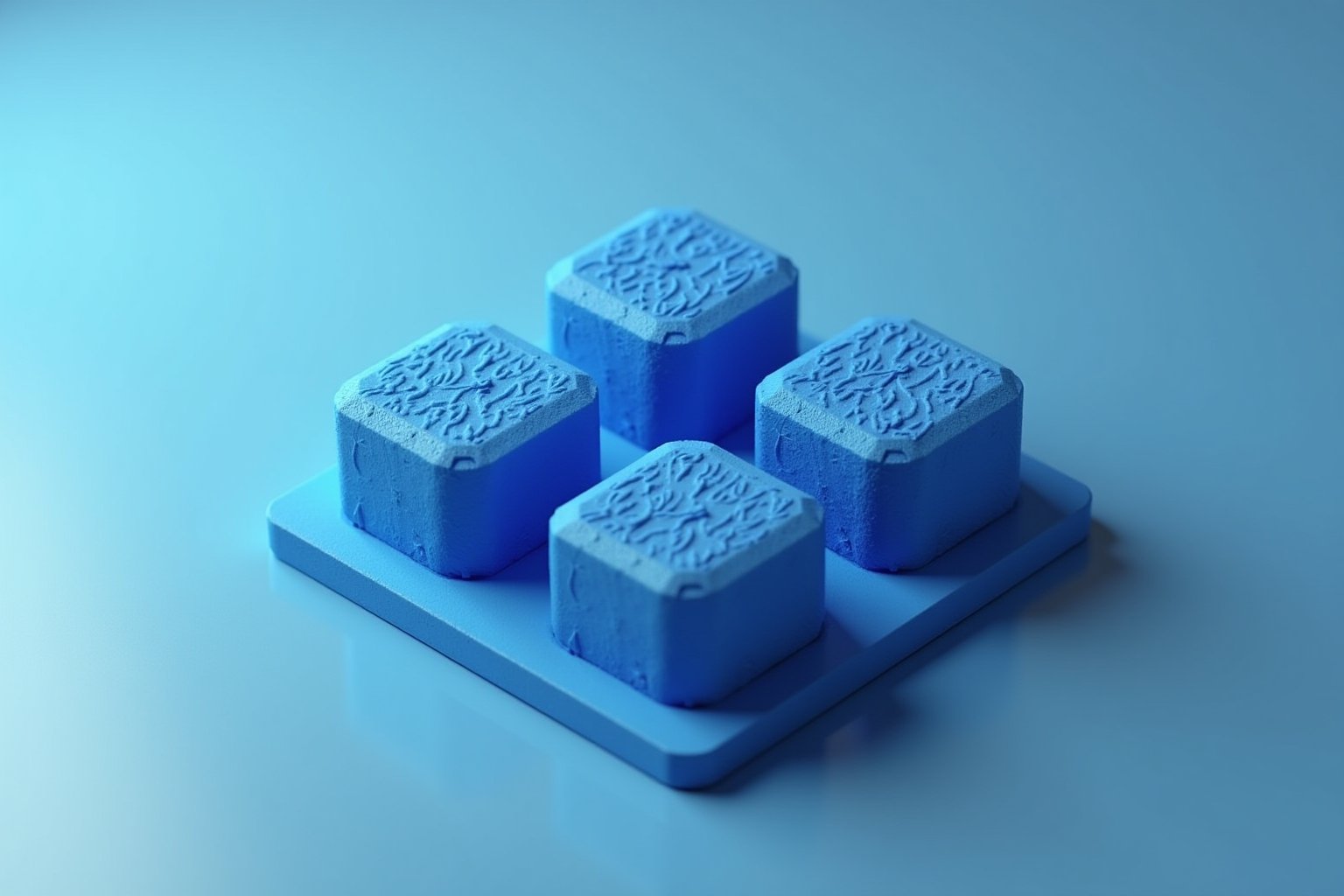

Materialvielfalt: Neue Möglichkeiten für industrielle Anwendungen

Die Industrie profitiert immens von der wachsenden Materialvielfalt im 3D-Druck, die weit über konventionelle Kunststoffe hinausgeht. Seit 2026 ermöglichen innovative Druckmaterialien wie Metallpulver, Keramiken, Verbundwerkstoffe und sogar biokompatible Substanzen völlig neue Anwendungsfelder in der Fertigung komplexer Bauteile. Der SLS Druck Service hat sich dabei als besonders vielseitige Methode etabliert, da er präzise Strukturen aus einer Vielzahl von Pulvermaterialien erzeugen kann. Durch die Kombination verschiedener Werkstoffe in einem einzigen Druckvorgang entstehen funktionale Hybridbauteile mit maßgeschneiderten mechanischen und elektrischen Eigenschaften. Diese Materialrevolution führt zu leichteren, langlebigeren und kostengünstigeren Produkten, die den strengen Anforderungen in der Luft- und Raumfahrt, Automobilindustrie und Medizintechnik standhalten.

Kosteneinsparungen durch additive Fertigungsverfahren

Die additive Fertigung ermöglicht signifikante Kosteneinsparungen durch die Reduzierung von Material- und Werkzeugkosten, da nur die tatsächlich benötigten Materialmengen verwendet werden. Besonders in der Prototypenentwicklung können Unternehmen durch den Einsatz von 3D-Drucktechnologie bis zu 70% der Kosten einsparen, verglichen mit traditionellen Fertigungsverfahren. Ein weiterer wirtschaftlicher Vorteil ist die verkürzte Time-to-Market, da Designänderungen schnell und transparent umgesetzt werden können, ohne teure Werkzeugumrüstungen vornehmen zu müssen. Die Senkung der Lagerkosten ist ein zusätzlicher finanzieller Benefit, da Ersatzteile bei Bedarf on-demand produziert werden können, anstatt sie vorrätig halten zu müssen.

Individualisierung in der Massenproduktion: Chancen des 3D-Drucks

Die rasante Entwicklung des 3D-Drucks seit 2020 hat einen Paradigmenwechsel in der Fertigungsindustrie eingeleitet, der die klassische Massenproduktion grundlegend verändert. Während traditionelle Fertigungsmethoden auf standardisierte Produkte in großen Stückzahlen ausgerichtet waren, ermöglicht der 3D-Druck heute die kosteneffiziente Herstellung individualisierter Produkte ohne signifikanten Mehraufwand. Besonders beeindruckend ist die Möglichkeit, komplexe Kundenwünsche in digitale Modelle zu übersetzen und diese ohne zusätzliche Werkzeugkosten direkt in physische Objekte umzuwandeln – ein Prozess, der 2026 bereits in zahlreichen Branchen vom Automobilbau bis zur Medizintechnik zum Einsatz kommt. Diese Mass Customization eröffnet Unternehmen neue Geschäftsmodelle und Wettbewerbsvorteile, da sie individualisierte Produkte zu Preisen anbieten können, die mit denen der herkömmlichen Massenproduktion vergleichbar sind.

- 3D-Druck ermöglicht individualisierte Produkte ohne signifikante Kostensteigerung

- Keine zusätzlichen Werkzeugkosten für kundenspezifische Anpassungen nötig

- Komplexe Kundenwünsche können direkt in physische Objekte umgewandelt werden

- Mass Customization schafft neue Geschäftsmodelle und Wettbewerbsvorteile

Nachhaltigkeitsaspekte moderner Fertigungsmethoden

Die Implementierung von 3D-Druckverfahren in moderne Produktionsketten trägt wesentlich zur Reduktion von Materialabfällen bei, da nur das tatsächlich benötigte Material verarbeitet wird. Im Gegensatz zu subtraktiven Fertigungsverfahren, die bis zu 90% des Ausgangsmaterials verschwenden können, ermöglicht der additive Ansatz eine ressourcenschonende Produktion mit deutlich geringerer Umweltbelastung. Die Möglichkeit, Komponenten dezentral zu fertigen, verringert zudem CO₂-Emissionen durch kürzere Transportwege und kleinere Lagerbestände. Innovative Materialentwicklungen eröffnen darüber hinaus neue Perspektiven für Recycling und Kreislaufwirtschaft, wobei bereits biobasierte und biologisch abbaubare Druckmaterialien zum Einsatz kommen. Die Energieeffizienz moderner 3D-Drucker verbessert sich kontinuierlich, was in Verbindung mit der Nutzung erneuerbarer Energien das Potenzial hat, die ökologische Bilanz industrieller Fertigung grundlegend zu transformieren.

3D-Druck spart Ressourcen: Bis zu 90% weniger Materialabfall im Vergleich zu konventionellen Fertigungsmethoden.

Dezentrale Produktion: Reduzierte CO₂-Emissionen durch kürzere Transportwege und bedarfsorientierte Fertigung.

Zukunftspotenzial: Biobasierte Druckmaterialien fördern die Entwicklung einer nachhaltigen Kreislaufwirtschaft.

Zukunftsperspektiven: Wie 3D-Druck die Industrie revolutioniert

Die disruptiven Potenziale des 3D-Drucks werden die Fertigungslandschaft in den kommenden Jahren grundlegend verändern, indem Produktionsprozesse dezentralisiert und individualisiert werden können. Besonders bemerkenswert ist die Geschwindigkeit, mit der diese Technologie aktuelle Entwicklungen in verschiedenen Branchen vorantreibt, von der Medizintechnik bis hin zum Einzelhandel und der Konsumgüterindustrie. Experten prognostizieren, dass bis 2030 über 25 Prozent aller industriell gefertigten Produkte zumindest teilweise mittels additiver Fertigungsverfahren hergestellt werden, was enorme Auswirkungen auf globale Lieferketten und Geschäftsmodelle haben wird.

Häufige Fragen zu 3D-Druck

Was ist 3D-Druck und wie funktioniert er?

3D-Druck, auch additive Fertigung genannt, ist ein Herstellungsverfahren, bei dem Materialien schichtweise aufgetragen werden, um dreidimensionale Objekte zu erzeugen. Anders als bei konventionellen Fertigungsmethoden wird Material nicht abgetragen, sondern gezielt hinzugefügt. Der Prozess beginnt mit einem digitalen 3D-Modell, das in dünne horizontale Schichten zerlegt wird. Der Drucker baut dann das Objekt Schicht für Schicht auf, wobei verschiedene Technologien wie Schmelzschichtung (FDM), Stereolithografie (SLA) oder selektives Lasersintern (SLS) zum Einsatz kommen können. Die Materialauswahl reicht von Kunststoffen über Metalle bis hin zu Keramik und Biosubstanzen.

Welche Materialien können beim 3D-Druck verwendet werden?

Die Bandbreite an Werkstoffen für den 3D-Druck wächst stetig. Am häufigsten werden Thermoplaste wie PLA (Polylactid), ABS (Acrylnitril-Butadien-Styrol) und PETG verwendet, die besonders für Heimanwender zugänglich sind. Im professionellen Bereich kommen Metallpulver (Aluminium, Titan, Edelstahl) zum Einsatz, die mittels Laserschmelzverfahren verarbeitet werden. Auch Keramik, Beton und sogar biologische Substanzen wie Zellen und Gewebe können in speziellen Biodruckern verwendet werden. Neuere Entwicklungen umfassen Verbundwerkstoffe, leitfähige Filamente für elektronische Anwendungen und fotosensitive Harze für hochauflösende Druckverfahren. Die Materialwahl richtet sich nach den Anforderungen an Festigkeit, Flexibilität und Haltbarkeit des Endprodukts.

Was sind die Vorteile von 3D-Druck gegenüber traditionellen Fertigungsmethoden?

Die additive Fertigung bietet gegenüber konventionellen Produktionsverfahren erhebliche Vorzüge. Besonders hervorzuheben ist die Designfreiheit, die komplexe Geometrien ermöglicht, welche mit herkömmlichen Verfahren nicht oder nur schwer realisierbar wären. Durch den schichtweisen Aufbau entfällt zudem die Notwendigkeit spezieller Werkzeuge oder Formen, was die Herstellungskosten bei Kleinserien und Einzelstücken deutlich senkt. Die Prototypenfertigung wird erheblich beschleunigt – vom digitalen Entwurf zum physischen Modell in wenigen Stunden statt Tagen oder Wochen. Der 3D-Druck reduziert außerdem Materialverschwendung, da nur das tatsächlich benötigte Material verwendet wird. Zudem ermöglicht die dezentrale Produktion kürzere Lieferketten und eine bedarfsgerechte Fertigung direkt am Einsatzort.

Wie präzise sind 3D-Drucker und welche Auflösung kann erreicht werden?

Die Präzision von 3D-Druckern variiert je nach Technologie und Preisklasse erheblich. Desktop-Drucker mit FDM-Verfahren (Fused Deposition Modeling) erreichen typischerweise Schichthöhen zwischen 0,1 und 0,3 mm, wobei die XY-Genauigkeit bei etwa 0,1-0,2 mm liegt. Professionelle Systeme mit SLA (Stereolithografie) oder DLP (Digital Light Processing) bieten deutlich höhere Auflösungen mit Schichtstärken von bis zu 0,025 mm und XY-Präzision im Bereich von 0,05 mm oder besser. Industrielle Pulverbett-Verfahren wie SLS (Selektives Lasersintern) oder Metall-Laserschmelzen erreichen ähnliche Werte, wobei die Oberflächenqualität der gedruckten Objekte je nach Verfahren stark unterschiedlich sein kann. Die praktisch nutzbare Fertigungsgenauigkeit wird nicht nur durch die Maschinenpräzision, sondern auch durch Materialeigenschaften, Nachbearbeitung und das spezifische Bauteildesign beeinflusst.

Welche Industrien nutzen 3D-Druck bereits gewinnbringend?

Die additive Fertigung hat in zahlreichen Branchen Fuß gefasst. In der Medizintechnik werden patientenspezifische Implantate, Prothesen und anatomische Modelle hergestellt. Die Luft- und Raumfahrtindustrie produziert leichtere und komplexere Komponenten, die Treibstoffverbrauch reduzieren. Automobilhersteller nutzen 3D-Druck für Prototypen, Ersatzteile und sogar für Werkzeuge in der Produktion. Im Schmuckdesign ermöglicht das Verfahren filigrane Strukturen, die konventionell kaum herstellbar wären. Die Architekturbranche verwendet 3D-Druck für detaillierte Modelle und experimentiert mit Gebäudedruck. In der Konsumgüterindustrie entstehen individualisierte Produkte und Kleinserien. Besonders revolutionär wirkt die Technologie in der Biomedizin, wo bereits an funktionalem Gewebedruck und der Herstellung von Organmodellen geforscht wird.

Was kostet ein 3D-Drucker für den Heimgebrauch und welche Modelle sind empfehlenswert?

Die Preisspanne für Heimdrucker hat sich in den letzten Jahren deutlich verbreitert. Einstiegsgeräte mit FDM-Technologie sind bereits ab 200-300 Euro erhältlich, bieten jedoch begrenzte Präzision und Zuverlässigkeit. Empfehlenswerte Mittelklasse-Drucker wie der Prusa i3 MK3S+ (ca. 800 Euro als Bausatz) oder der Creality Ender 3 V2 (ab 300 Euro) liefern gute Druckqualität bei moderatem Preis. Für hochwertigere Ergebnisse empfehlen sich Harz-Drucker (SLA/MSLA) wie der Elegoo Mars 3 oder Anycubic Photon Mono, die ab 300-400 Euro erhältlich sind und feinere Details ermöglichen. Fortgeschrittene Nutzer greifen zu Modellen wie dem Bambu Lab X1 (ca. 1.000 Euro) mit Mehrfarbdruck oder dem Prusa XL (ab 2.000 Euro) mit größerem Bauvolumen. Die Gesamtkosten umfassen neben der Anschaffung auch Verbrauchsmaterialien, Ersatzteile und gegebenenfalls Nachbearbeitungswerkzeuge.